El granulador de fertilizantes es una máquina que se utiliza para transformar los materiales orgánicos en gránulos de fertilizantes. El granulador de fertilizantes puede procesar diferentes tipos de materiales, como estiércol animal, residuos agrícolas, lodo, compost, etc. El granulador de fertilizantes tiene las ventajas de ser ecológico, eficiente, económico y fácil de operar. El granulador de fertilizantes puede producir gránulos de fertilizantes de alta calidad que pueden mejorar la fertilidad del suelo y el rendimiento de los cultivos.

Granulador De Fertilizantes

Description

Los fertilizantes son sustancias que aportan nutrientes esenciales para el crecimiento y desarrollo de las plantas. Su uso es fundamental para la agricultura, ya que permite aumentar la producción y calidad de los cultivos. Sin embargo, para que los fertilizantes sean eficientes y seguros, es necesario que tengan una forma adecuada que facilite su aplicación, transporte y almacenamiento.

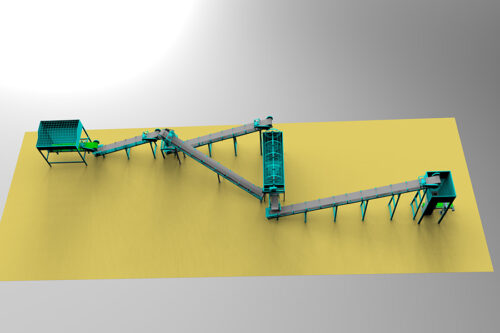

Aquí es donde entra en juego el granulador de fertilizantes, un equipo que se encarga de transformar las materias primas en polvo o líquido en gránulos uniformes y compactos. El proceso de granulación consiste en aglomerar las partículas finas mediante la adición de un agente aglutinante (como agua, vapor o solución química) y la aplicación de fuerzas mecánicas (como presión, rotación o vibración).

La granulación tiene múltiples ventajas para los fertilizantes, como:

– Evitar la segregación de los componentes, lo que garantiza una distribución homogénea de los nutrientes en cada gránulo.

– Reducir la generación de polvo, lo que mejora las condiciones de trabajo y ambientales, y previene las pérdidas por arrastre o lixiviación.

– Facilitar el manejo, transporte y almacenamiento de los fertilizantes, al disminuir el volumen y aumentar la densidad y resistencia de los gránulos.

– Mejorar la apariencia y aceptación de los fertilizantes, al permitir darles formas, tamaños y colores variados.

Existen diferentes tipos de granuladores de fertilizantes, según el principio de funcionamiento, el diseño y la capacidad. Algunos de los más comunes son:

– Granulador de tambor: Es un cilindro rotatorio inclinado que contiene el material a granular y un agente aglutinante. El movimiento del tambor hace que las partículas se adhieran entre sí y formen gránulos por tamboreo y rodamiento. Es adecuado para granular fertilizantes orgánicos e inorgánicos con alta capacidad y bajo consumo energético.

– Granulador de disco: Es un plato circular inclinado que gira a alta velocidad y recibe el material a granular y un agente aglutinante por medio de un rociador. El material se distribuye por la fuerza centrífuga y se forma una capa sobre el disco. Los gránulos se forman por fricción y compresión entre las partículas y se descargan por el borde del disco. Es adecuado para granular fertilizantes inorgánicos con baja humedad y alta densidad.

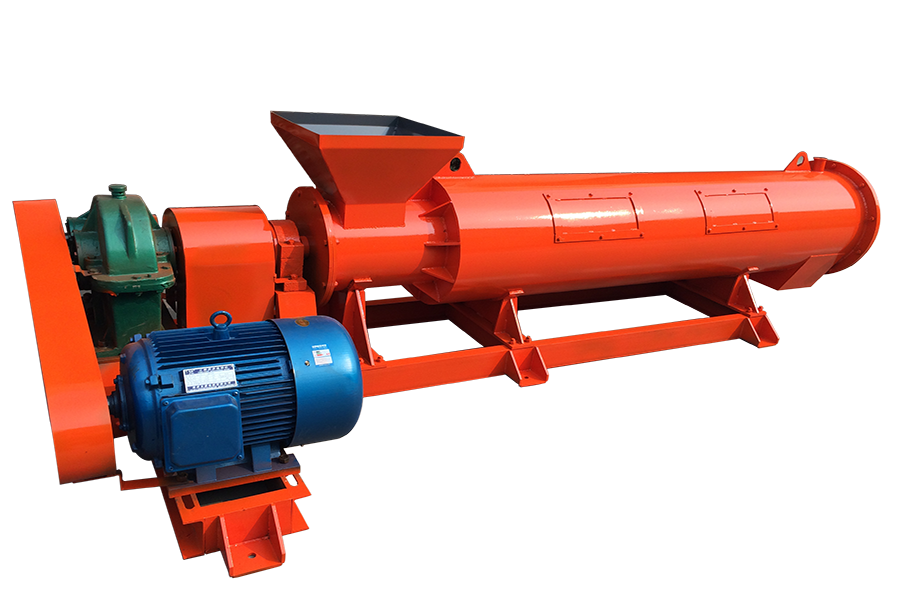

– Granulador de extrusión: Es un dispositivo que consta de dos rodillos con ranuras que giran en sentido opuesto y una tolva que alimenta el material a granular. El material se comprime entre los rodillos y sale por las ranuras en forma de tiras o cilindros. Luego se corta en gránulos del tamaño deseado. Es adecuado para granular fertilizantes orgánicos con baja humedad y alta viscosidad.

– Granulador húmedo: Es un equipo que se basa en la agitación mecánica de las partículas con un agente aglutinante para formar gránulos. Puede ser de tipo pin mixer, paddle mixer o fluidized drum granulator. El pin mixer tiene un eje con pines que giran a alta velocidad y mezclan el material con el agente aglutinante. El paddle mixer tiene paletas que rotan dentro de un recipiente cilíndrico y crean una corriente fluida que hace que las partículas se adhieran. El fluidized drum granulator tiene un tambor con una placa perforada que sopla aire caliente para secar y fluidizar el material. Es adecuado para granular fertilizantes orgánicos e inorgánicos con alta humedad y baja densidad.

Para elegir el mejor granulador de fertilizantes, es necesario considerar varios factores, como:

– El tipo y composición de los fertilizantes a granular, ya que influyen en la humedad, la viscosidad, la densidad y la temperatura del material.

– La capacidad y el rendimiento del granulador, que dependen del tamaño, la velocidad y la potencia del equipo.

– La calidad y uniformidad de los gránulos, que se relacionan con el diámetro, la forma, la resistencia y la solubilidad de los mismos.

– El consumo energético y el costo operativo del granulador, que se determinan por el tipo y cantidad de agente aglutinante, el tiempo y la temperatura de secado y el mantenimiento del equipo.

– El impacto ambiental y la seguridad del granulador, que se evalúan por la emisión de polvo, gases y efluentes, y el riesgo de explosión o incendio.

A continuación, presentamos una tabla comparativa de algunos modelos de granuladores de fertilizantes con sus especificaciones técnicas y sus precios aproximados (en dólares estadounidenses):

| Modelo | Tipo | Capacidad (t/h) | Potencia (kW) | Diámetro de gránulo (mm) | Precio |

|---|---|---|---|---|---|

| ZLJ-60 | Tambor | 1-3 | 7.5 | 3-5 | 3,000 |

| ZLZ-80 | Disco | 0.5-1.5 | 5.5 | 2-5 | 2,500 |

| ZLX-185 | Extrusión | 1.5-2.5 | 15 | 3-10 | 4,000 |

| ZLH-80 | Húmedo | 0.8-1.2 | 11 | 3-5 | 3,500 |

Como se puede observar, los precios de los granuladores de fertilizantes varían según el tipo, la capacidad y la potencia del equipo. Además, hay que tener en cuenta otros costos asociados al proceso de granulación, como el transporte, la instalación, el agente aglutinante, el secado y el enfriamiento.

En conclusión, el granulador de fertilizantes es un equipo indispensable para la industria de los agro-nutrientes, ya que permite obtener gránulos de alta calidad y eficiencia. Sin embargo, para elegir el mejor granulador de fertilizantes, es necesario analizar las características del material a granular, las especificaciones técnicas del equipo y los costos operativos y ambientales del proceso.