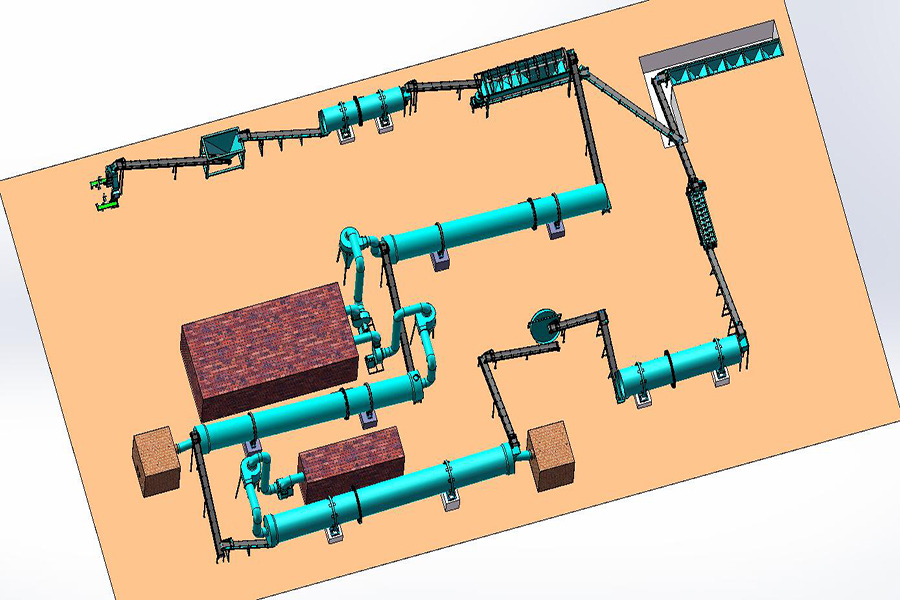

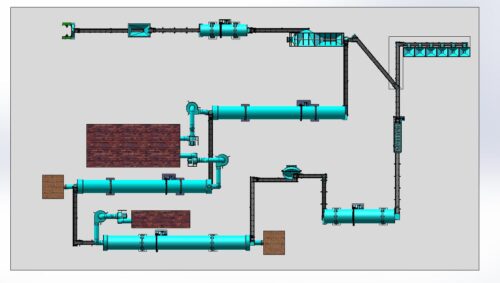

La línea de producción de fertilizantes NPK es un sistema integrado que combina la granulación, el secado, el enfriamiento, el tamizado y el embalaje de los fertilizantes compuestos NPK. Estos fertilizantes contienen nitrógeno, fósforo y potasio, que son elementos esenciales para el crecimiento y desarrollo de las plantas. La línea de producción de fertilizantes NPK puede producir varios tipos de fertilizantes NPK con diferentes proporciones y formas según las necesidades de los clientes. La línea de producción de fertilizantes NPK tiene las ventajas de una alta eficiencia, una buena calidad, un bajo consumo de energía y un funcionamiento estable. Es una opción ideal para los fabricantes de fertilizantes que quieren ampliar su negocio y mejorar su competitividad en el mercado.

Línea De Producción De Fertilizantes NPK

Description

Los fertilizantes NPK son aquellos que contienen nitrógeno (N), fósforo (P) y potasio (K) en diferentes proporciones según las necesidades de los cultivos. Estos nutrientes son esenciales para el crecimiento y desarrollo de las plantas, y su aplicación mejora la calidad y el rendimiento de los productos agrícolas.

Existen diferentes tipos de fertilizantes NPK, como los líquidos, los granulados, los solubles o los orgánicos. Cada uno tiene sus ventajas y desventajas, y requiere de un proceso de producción específico. En este artículo, nos centraremos en la línea de producción de fertilizantes NPK granulados, que son los más utilizados y demandados en el mercado.

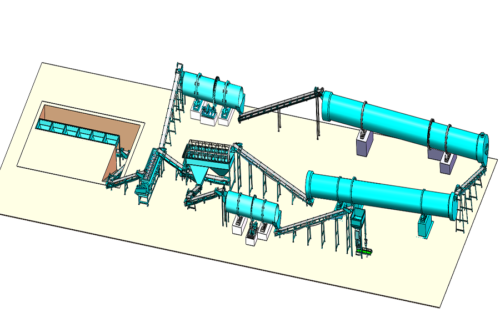

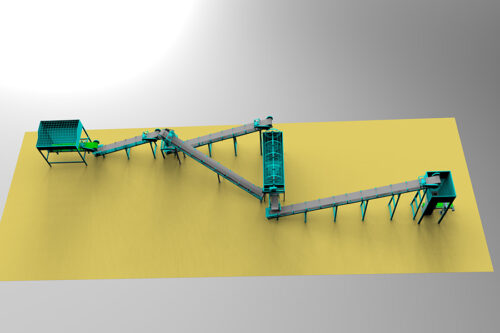

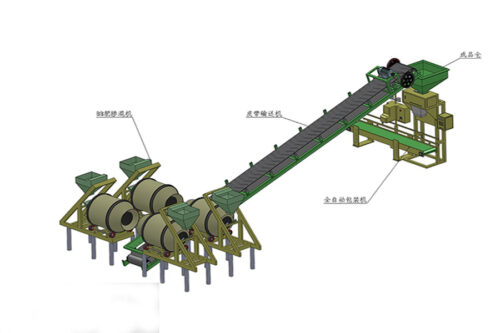

Una línea de producción de fertilizantes NPK granulados consta de varias etapas, que se pueden resumir en las siguientes:

– Preparación de las materias primas: se trata de seleccionar y mezclar las fuentes de nitrógeno, fósforo y potasio, así como otros elementos secundarios o micronutrientes que se quieran añadir al fertilizante. Estas materias primas pueden ser de origen mineral (como el nitrato amónico, el fosfato monoamónico o el cloruro potásico) o de origen orgánico (como el estiércol, el compost o la urea). La proporción de cada componente dependerá de la fórmula deseada del fertilizante NPK.

– Granulación: se trata de formar gránulos uniformes y compactos a partir de la mezcla de las materias primas. Para ello, se utiliza una máquina granuladora, que puede ser de diferentes tipos según el principio de funcionamiento: por presión (como la prensa de rodillos o la extrusora), por agitación (como el granulador de tambor rotatorio o el granulador de disco) o por pulverización (como el granulador por aspersión o el granulador fluidizado). El tamaño y la forma de los gránulos dependerán del tipo de granuladora y del molde utilizado.

– Secado: se trata de eliminar el exceso de humedad de los gránulos para mejorar su estabilidad y conservación. Para ello, se utiliza una máquina secadora, que puede ser de diferentes tipos según el método de calentamiento: por aire caliente (como el secador rotatorio o el secador fluidizado), por vapor (como el secador por lecho fluidizado) o por radiación (como el secador infrarrojo). El grado de secado dependerá del contenido inicial de humedad y del contenido final deseado.

– Enfriamiento: se trata de reducir la temperatura de los gránulos para evitar su aglomeración y facilitar su almacenamiento y transporte. Para ello, se utiliza una máquina enfriadora, que puede ser de diferentes tipos según el medio refrigerante: por aire (como el enfriador rotatorio o el enfriador fluidizado) o por agua (como el enfriador por lecho fluidizado). El grado de enfriamiento dependerá del contenido inicial y final de temperatura.

– Recubrimiento: se trata de aplicar una capa protectora sobre los gránulos para mejorar sus propiedades físicas y químicas. Para ello, se utiliza una máquina recubridora, que puede ser de diferentes tipos según el material utilizado: por polímeros (como el recubridor rotatorio o el recubridor fluidizado), por minerales (como el recubridor por aspersión) o por agentes biológicos (como el recubridor por inmersión). El objetivo del recubrimiento puede ser aumentar la resistencia al desgaste, la solubilidad controlada, la liberación lenta o la inoculación microbiana.

– Empaquetado: se trata de envasar los gránulos en bolsas o sacos para su distribución y venta. Para ello, se utiliza una máquina empaquetadora, que puede ser manual o automática según el grado de automatización. El peso y el tamaño del envase dependerán del mercado objetivo y del tipo de fertilizante NPK.

El costo y la rentabilidad de una línea de producción de fertilizantes NPK granulados dependerán de varios factores, como la capacidad de producción, la calidad de las materias primas, el tipo de maquinaria, el consumo de energía, el mantenimiento, el personal, el transporte, los impuestos, etc. Según algunos estudios, el costo de producción de una tonelada de fertilizante NPK granulado puede variar entre 100 y 200 dólares, mientras que el precio de venta puede oscilar entre 150 y 300 dólares.

A continuación, se muestra una tabla con las especificaciones técnicas y los precios de algunas máquinas utilizadas en una línea de producción de fertilizantes NPK granulados, tomados de diferentes fuentes :

| Máquina | Especificaciones | Precio |

|---|---|---|

| Granulador de tambor rotatorio | Capacidad: 1-30 t/h; Diámetro: 1.2-4.2 m; Potencia: 5.5-55 kw; Humedad: 15-20% | 10,000-100,000 $ |

Los precios son orientativos y pueden variar según el proveedor, la calidad, la demanda y otros factores.

Espero que esta información le haya sido útil y le ayude a conocer mejor la línea de producción de fertilizantes NPK granulados.